【製造業の視察研修に参加しました】

10月16日木曜日、愛知県大府商工会議所主催、「協和工業株式会社」の視察研修に参加しました。

製造業が好きなので、こういう機会があれば、迷わず参加しています。

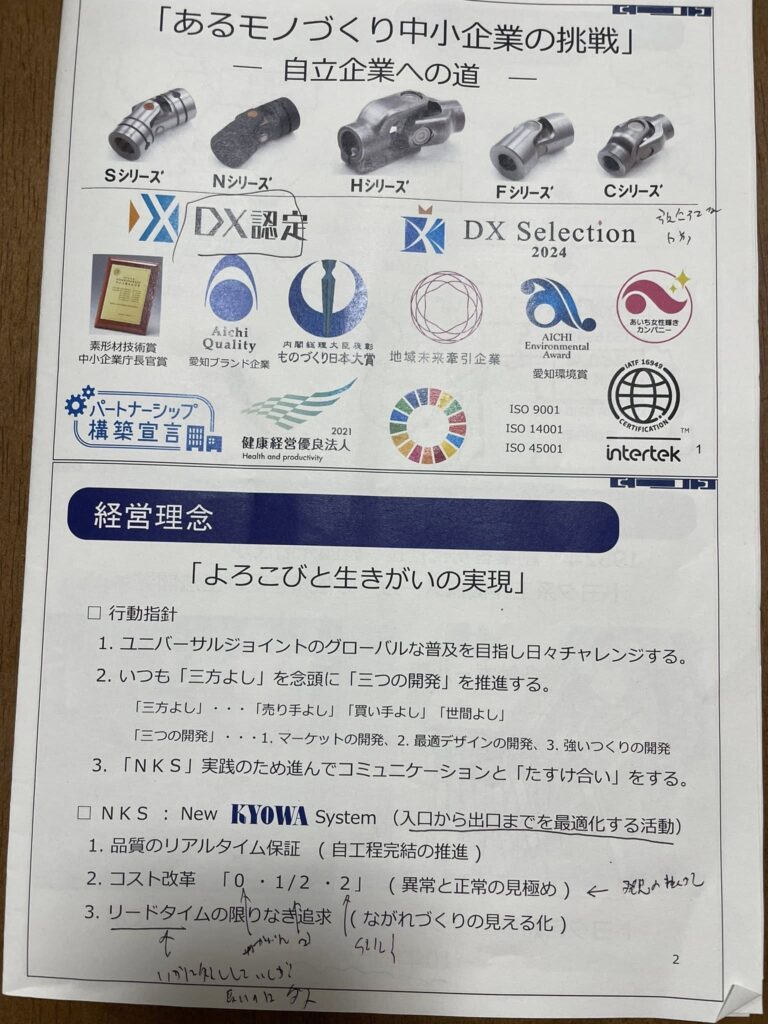

協和工業さんは、自動車や農業機械、一般産業機械に使用されるユニバーサルジョイントを製造されています。

独自の「冷間鍛造」の技術を持っています。

創業者が、トヨタが作れなく断念したジョイントを作り上げ、それを強みとしています。

以前は、農業用機械メーカーに納品していましたが、そのジョイントが、2000年カローラに採用されて信頼を得て、他の自動車メーカーにも納品されるようになったそうです。

しかし、最近の人手不足、技術の継承に危機感を持っておられ、DX化と人材育成を待ったなしで進めています。

まずは、「リードタイム」を徹底的に短くする。リードタイムが長いと、「カイゼン」する余裕が生まれない。そのためには、手作業から自動化へすべきという発想です。

その取組の一つとして、AIを使った検査があります。これは、何と内製化しているそうです。内製化して、自分たちで作れば、自分たちが欲しいものが作れる。コストも安く済む。

そして、人材育成のために、手を挙げた2人の従業員(2人とも若い女性)を大学に派遣して技術を習得してきてもらいました。この2人に、AIを使った検査機械を作ってもらったとのことです。

日々の製品の生産状況も、 AIを使ってシステム化しており、リアルタイムで生産個数がわかるようになっています。

それが、工場内のいたるところに設置してあるモニターで見られるようになっていて、また、パソコン、タブレットでも、見られるようになっています。

いつでも、どこでも、監視できる工夫です。

モニターが、工場内のいたるところに設置してあるのは、モニターを見ながら、コミュニケーションが取れるようにという考えからだそうです。

自社のタイ工場に、生産した部品を輸出する際には、ICチップをコンテナ一つ一つに付けて、輸送の見える化をしています。

「ジャストインタイム」の徹底のため、「中間在庫を持たない」ようにしている。

そのため、部品を一つ一つ流すという一個流しをしている。

生産工程の現場に、部品の山はありません。

曲線のある部品は、曲げて作るのが当たり前と思いますが、なんとこれも冷間鍛造でつくるとのことです。

曲げてつくるより、鍛造で作った方が、耐久性が増し、壊れない部品になることは理解できます。これをやってしまうところにすごい技術力を感じます。

機械が壊れても、ジョイントは壊れないという自信は、類い稀な技術からきていると感じました。

技術の裏付けとなる「人」を育てるために、組織をフラット化しています。

若い人を育てたい。若い人にチャンスを与える。ピラミッドでは、人は早く育たない。

すべての人を社長自らが見ていて、課題を与えて育てている。そうやって、可能性のある人材を見つけ出していく。人材を育てて、自前でやっていく。 AIを使った検査機械も、そうやって作り上げています。

更に驚きなのは、生産計画をつくらないということです。

生産計画をつくるのは、とても難しく「属人化」してしまうので、よくないということです。それより、仕組みづくりが大切ということです。生産計画をやめたら課題が見えてきた。

生産の後からやろうとすると、余裕がなくなる。だから、入り口でやる。(ここは、理解できなかった。時間がなく質問できなかった。)

「標準化」すれば、余裕が出てくる。

日々、必要な数だけ生産して、余分にはつくらない。

余分に生産して、残業させるような体制にはなっていない。

愛知の製造業ですので、トヨタ生産方式のキーワードが当たり前のように出てきます。

それに会社独自の味付け、工夫をしていらっしゃいます。

それでも、今の人手不足に対応していくには、製造工程で手作業による工程をなくしていきたい。それが、これからの課題と感じました。

製造業の工場、現場を見せていただき、感じることがあまりにも多く、感動しました。

外観の写真を撮ることを忘れてしまったほどの充実した時間でした。

協和工業の鬼頭社長、ありがとうございました。

また、今回も、このような素晴らしい機会を企画してくださった、大府商工会議所の担当者の方に感謝申し上げます。

このブログを書いたのは、愛知県、岐阜県美濃地方、三重県北勢地方で主に活動をしています、定着率カイゼン講師&コンサルタント(特定社会保険労務士、行政書士)の岡戸久敏です。

(名古屋・西三河・知多の特定社会保険労務士 – おかど社会保険労務士事務所 (https://sr-hokado.jp))